Les moyens de production de pièces mécaniques s’améliorent continuellement : plus grande précision, coûts moins élevés, simplicité d’utilisation des outils. C’est vrai dans l’industrie, c’est vrai dans les bureaux d’études. Et forcément nous bénéficions de ces progrès dans les loisirs et dans les activités techniques amateurs.

De même que les imprimantes 3D ont apporté aux concepteurs la capacité de produire des pièces uniques et solides, en combinant les avantages du prototypage rapide et la solidité du plastique, la technologie laser appliquée à la production pourrait être la prochaine évolution accessible au plus grand nombre.

Le 23 juillet, nous avons reçu la visite de Trotec Laser avec une démonstration de deux de leurs machines. Une formidable occasion d’obtenir des informations plus précises en effectuant nos propres tests et en bénéficiant de l’expérience de leur expert technique. Nous leur adressons tous nos remerciements pour cette journée.

Nous avons ainsi pu vérifier un certain nombre de faits et infirmer plusieurs idées reçues que cet article va vous détailler.

Aux origines

Comme beaucoup d’innovations dans le domaine de l’électronique "Do It Yourself", l’idée d’utiliser le laser est apparue dans les "hackerspaces" américains. En 2007, Lady Ada publiait sur son blog des informations techniques qui lui avaient permis de mettre en place un service commercial à disposition de la communauté d’artistes et d’inventeurs habitués d’AdaFruit.

Depuis 2009, les rumeurs circulent concernant des machines laser pour découper des pièces pour robots. Les exemples de réalisation montrent des tarifs ridiculement bas et parlent de découpe plutôt que de gravure.

"Laser Cutter under 50$" sur le site réputé Instructables

Concernant le matériel, plusieurs pistes sont avancées sur les forums, de la tête de graveur de DVD jusqu’au laser 30 watts made in China en passant par la led bleue 1W à 20 euros.

Table traçante modifiée pour CNC laser

Toutes ces informations avaient de quoi faire tourner la tête et laisser imaginer une découpe de nos pièces en aluminium ou en PVC, qui soit silencieuse, rapide et nette à bon marché. On avait également imaginé utiliser les lasers pour graver des circuits imprimés en gravure anglaise ou réaliser des masques de transfert pour déposer le flux sur des circuits à CMS.

Il n’en est rien pour l’instant et mieux vaut être très prudent comme vous allez le voir !!

État de l’art

Les technologies laser

Il existe différents types de laser utilisés pour l’usinage :

– laser à gaz (ex : dioxyde de carbone - CO2)

– laser à fibre optique (appelé "fibré")

– laser à cristal (ex : YAG dopé au néodyme)

Ces lasers ont une puissance comprise entre 10 et 100 watts dans les machines du commerce. Autant dire que ça développe déjà une énergie considérable.

Le laser est lui-même de classe IV, mais la présence de systèmes de sécurité ramène la machine (pour la version Trotec Rayjet que nous avons pu voir) à une classe II :

Le principe est à chaque fois le même : vaporiser la matière. C’est donc plus puissant que le faire fondre ou le brûler, et cela permet des découpes nettes.

Cette explication écarte les solutions ultra-économiques consistant à utiliser une led laser à quelques watts pour brûler le bois ou entamer le plastique : du matériel de pyrogravure ou une fraiseuse seront beaucoup plus efficaces et aussi peu onéreux pour un résultat bien meilleur. L’utilisation du laser est alors anecdotique (même si ça peut impressionner au premier visionnage).

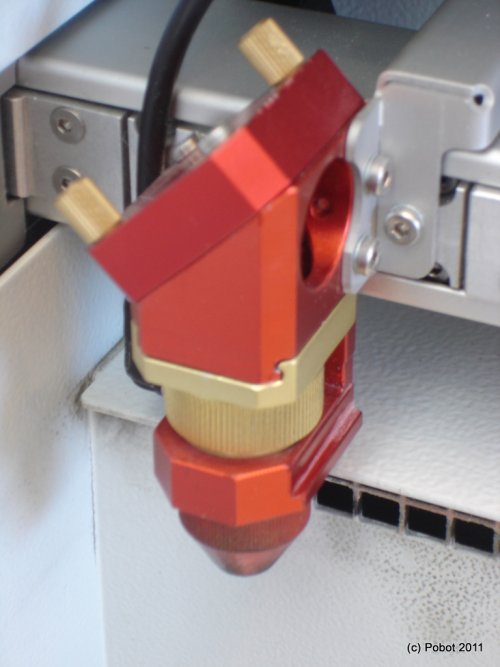

Le laser prend de la place : c’est un tube de quelques dizaines de centimètres. La partie mobile n’est donc qu’un système optique composé d’un miroir et d’une lentille convergente :

La lentille récupère le faisceau laser en provenance d’un côté de l’axe Y lui-même mobile. La puissance du laser nécessite un tel mécanisme optique. Les vidéos qu’on peut voir avec un laser généré à l’aplomb de l’objet à usiner concernent donc forcément des lasers à faible puissance. Il n’est donc pas question de modifier une CNC classique pour remplacer sa broche par un laser.

Les matériaux usinés

On peut dire que la plus grande surprise est venue des restrictions d’emploi du laser pour la découpe des matériaux utilisés couramment en robotique : on ne peut pas tout utiliser et chaque type de laser est efficace pour certains matériaux et inoffensif pour d’autres.

Pour autant, on reste bluffé par la qualité des découpes dans les limites d’utilisation. Parmi les matériaux parfaits pour l’usinage au laser :

– le bois fin

– les plastiques opaques hors PVC

– le plexiglas (Altuglas)

Le travail de découpe y est alors précis et rapide (vraiment rapide). La gamme de matériaux est bien plus étendue concernant la gravure : quasiment tous les métaux et tous les bois conviennent.

Parmi les matériaux inadaptés pour notre usage :

– l’aluminium ne peut être découpé par un laser, il peut juste être marqué

– le PVC est interdit : sa vaporisation dégage du chlore très nocif pour le matériel et bien sûr pour l’homme

– le cuivre qui recouvre les circuits imprimés est trop épais pour être découpé par un laser CO2. Le laser fibré réussit à le couper, mais il carbonise en même temps la bakelite ou la résine epoxy qui se trouve en dessous ce qui provoque des court-circuits (nous l’avons testé).

Conditions d’utilisation

La première différence qu’on remarque quand on lance l’usinage c’est qu’il n’est pas nécessaire de tenir la pièce : le laser agit à distance, ce qui réduit tout un tas de réglages habituels. Cela signifie qu’on peut graver différentes formes, y compris sphériques. Il existe d’ailleurs des accessoires pour faire tourner les pièces qu’on souhaite graver, comme des verres, des tubes, etc...

Il est indispensable de signaler le danger pour la santé de travailler en milieu fermé avec une machine à laser sans utiliser un système de traitement ou d’extraction.

C’est d’ailleurs bien rappelé sur les machines que nous avons vues : les risques existent à la fois par la puissance du laser avec les risques pour les yeux, mais également pour les brûlures ou même pour la mise à feu d’éléments inflammables, comme le rappellent les avertissements visibles sur les machines testées.

Les machines Trotec que nous avons vues étaient toutes deux équipées d’extracteurs adaptés avec filtrage de l’air : cette solution est fiable mais il faut alors tenir compte de l’encombrement supplémentaire.

Un laser dégage également beaucoup de châleur : il faut un système de refroidissement important ce qui augmente sa taille.

On imaginait que du fait de l’absence de copeaux et de la dimension réduite des tubes laser, il serait possible de gagner de la place par rapport à nos machines CNC. C’est en partie vraie, car les machines Trotec que nous avons pu observer ont été très bien conçue pour simplifier la mécanique 3 axes : elles ressemblent à des traceurs (pour ceux qui ont connu) avec une cuve pour la profondeur. Mais les radiateurs, les ventilateurs et l’extracteur / filtrage d’air prennent une place non négligeable.

Pour ceux qui ont vu des vidéos amateur de systèmes de découpe ou de gravure laser, vous n’avez peut-être pas prêté attention au niveau sonore lors de l’utilisation d’une telle machine. Il y a bien sûr le bruit des moteurs, et là tout dépend de la qualité des machines.

Les machines laser sont par contre très propres. On peut les utiliser dans des bureaux d’études ou des ateliers de conception, pas besoin de déporter la production. Pour du prototypage rapide, c’est quand même essentiel.

Facilité d’utilisation

En plus de la rapidité de la découpe et de la précision de la gravure que nous avons pu constater, par exemple dans l’Altuglass (grâce à Franck, nous avons désormais de très beaux logos, encore merci), l’utilisation est très facile, beaucoup plus qu’avec une machine CNC classique puisqu’il n’y a aucun réglage de l’outil nécessaire.

On ne règle pas une profondeur de découpe, ni une largeur, ni un sens de travail, ni une séquence, etc... Il suffit de dessiner en couleurs et de définir une vitesse et une puissance pour chaque couleur, et ensuite l’appareil fait le travail.

Grâce à la précision du laser, les dessins sont réalisés ligne par ligne, comme une imprimante. D’ailleurs tous les boutons d’utilisation ressemblent à ceux d’une imprimante, à des lieues de tous les réglages d’une CNC comme on a l’habitude de pratiquer.

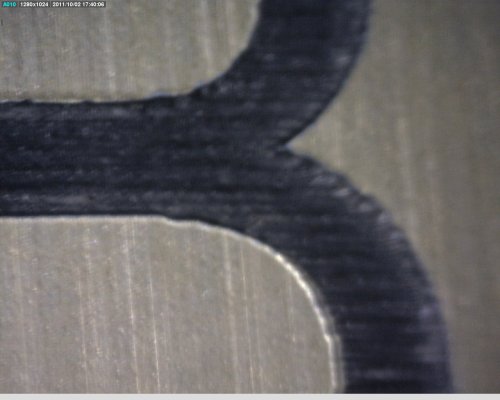

Voici une gravure dans du plastique : c’est très net, comme le montre ces images prises au microscope (Dino-Lite).

On remarque à cette échelle les traits faits à chaque passage du laser. Bien sûr on ne les distingue pas à l’oeil nu.

Dans l’Altuglass, c’est encore plus flagrant car le support est transparent. En moins de dix secondes, on obtient en même temps la gravure du logo Pobot + un texte d’une quinzaine de caractères sur 3 mm de haut + le découpage des 5 mm d’épaisseurs sur un cercle de quatre centimètres de diamètre.

Voici des détails :

Documentation

Il est question d’équiper le hackerspace de Sophia-Antipolis d’une de ces machines : contrairement au club de robotique qui réalise des pièces en aluminium épais ou des circuits imprimés, le prototypage rapide dans des plaques de mousse ou de balsa pour les besoins convient tout à fait pour des démonstrateurs ou des coques de produits technologiques plus classiques, ainsi que pour des modèles réduits.

Deux modèles sont très intéressants pour débuter avec cette technologie : le Rayjet car il est peu encombrant et très simple, on peut donc le confier en toute sécurité pour une utilisation libre, c’est ce qui a été fait dans le cadre d’un Fab Lab parisien.

Le second modèle est plus polyvalent grâce à deux lasers : le Speedy 300 a également pu être testé lors de notre journée de démonstration, et il combine un laser CO2 et un laser à fibre. Ce qui permet de traiter plus de matériaux différents, et d’appliquer plusieurs modes de fabrication en gravure ou en découpe.

Il est forcément plus cher et plus encombrant. Mais il permettra d’intéresser un public plus large, notamment les entreprises qui sont la cible de ces produits : bureaux d’études, start-ups, laboratoires de R&D, imprimeurs, etc...

PoBot

PoBot

Les machines laser

Les machines laser