Lors de la séance de travail du mois de juin, nous avons butté sur le problème du lestage des flotteurs.

En effet, pour immerger suffisamment les hélices, compte tenu des dimensions des tubes des flotteurs, il fallait plus de 30 kg de lest, ce qui rendait le radeau intransportable par des jeunes.

Diverses solutions ont été proposées, afin de rendre le lest amovible d’une part, mais aussi de permettre d’accéder à l’intérieur des flotteurs d’autre part pour la recharge des batteries ou la maintenance.

Toutes les voies explorées conduisaient à des configurations complexes et donc pouvant poser des problèmes de fiabilité à terme.

Depuis, suite à la lecture pendant l’été d’un article dans une revue de modélisme, une autre approche du problème de la propulsion a été imaginée.

Le nouveau système de propulsion

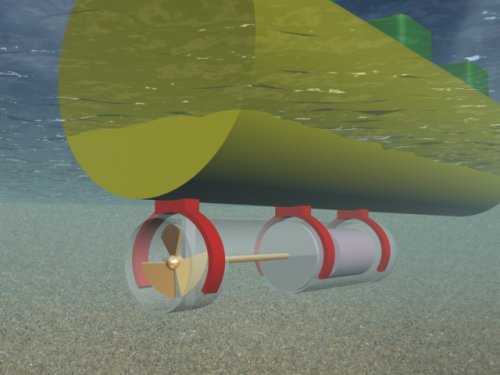

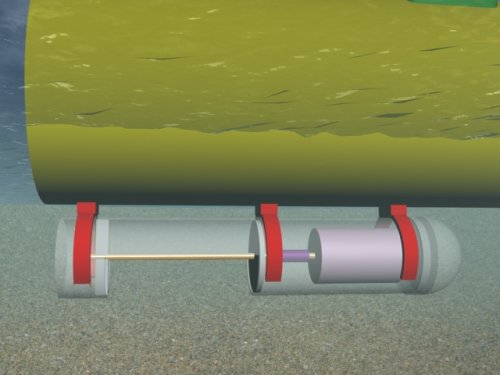

En gros, cela consiste à placer l’ensemble moteur, hélice et arbre dans un tube de petit diamètre (50mm, fonction du diamètre de l’hélice et du moteur). Le moteur est placé et maintenu (par de la mousse rigide par exemple, style emballage de matos électronique ou informatique) dans un compartiment étanche, fermé vers l’arrière par une cloison fixe (bois résiné par exemple) et vers l’avant par un bouchon vissé (bcp moins cher en diam 50 qu’en 160) coiffé d’une demi-sphère (pour des raisons d’hydro-dynamisme). Côté hélice, l’arbre est maintenu par une entretoise (en blanc sur les images). Le tube est évidé à moitié entre l’hélice et le compartiment moteur pour laisser le passage du flux. Pour la fixation au flotteur, on peut utiliser des colliers PVC, qui ont l’avantage de bien maintenir, tout en laissant une certain possibilité de glissement en cas de choc ou d’effort violent (ça évitera ainsi de la casse). De plus, ça permet le démontage facile pour intervention.

Un petit croquis valant mieux qu’un long discours, les images ci-après illustrent cette structure (cliquer dessus pour une vue agrandie).

|

|

Remarque : sur ces vues, le tube de propulsion est représenté en translucide de manière à en visualiser le contenu. Dans la réalité, ce sera du PVC de plomberie classique

En quoi cela résout-il le problème du lestage du radeau ? Tout simplement en réduisant fortement le poids nécessaire pour immerger correctement les hélices. Dans cette nouvelle configuration, les flotteurs n’ont pas besoin d’être enfoncés énormément. Et du coup, le radeau avancera aussi plus facilement, puisqu’il trainera moins d’eau.

Les points positifs que je vois à cette solution :

– la construction est assez simple

– l’accès au moteur si nécessaire est facile, via le bouchon vissé de l’avant.

– l’hélice reste bien protégée

– on peut changer facilement un propulseur en cas de panne, si on a pris la précaution d’en fabriquer un ou deux de secours

– ça nous supprime tous les trucs compliqués dont on avait discuté chez moi, concernant le système de logement et de maintien en place des moteurs, batteries et autres (cf plus loin, le paragraphe sur les flotteurs pour la totale)

La seule inconnue : la montée en température du moteur. Ceci étant, le propulseur étant intégralement plongé dans l’eau, ça devrait contribuer à l’évacuation des calories.

A régler également : le "détail" de l’accès au graisseur du tube de l’arbre d’hélice, si on veut pouvoir le recharger en graisse sans avoir à démonter la transmission. Encore que ce serait le plus efficace, et pas vraiment très difficile (il suffit de dévisser l’hélice et de tout retirer par l’avant).

Quid des flotteurs ?

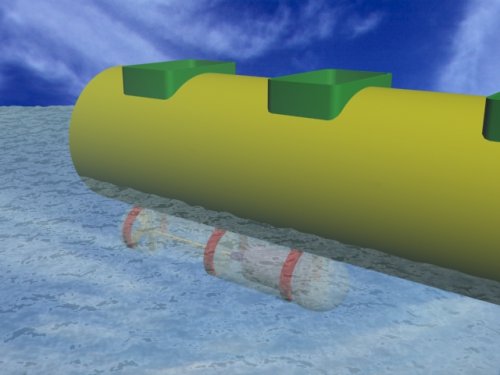

Concernant les flotteurs, et pour se simplifier grandement la vie question étanchéité et fabrication, je suggère de les remplir totalement avec de la mousse expansive, en aménagent des compartiments pour le lest (si on veut pouvoir le régler) et pour les batteries et l’électronique au moyen de Tupperwares (représentés sans leurs couvercles sur les images ci-dessus). Ces Tupperwares sont collés au PVC du tuyau de manière à rétablir l’étanchéité. Les tuyaux sont alors fermés aux extrémités avec de simples disques fixés à demeure, au lieu des tampons vissés, puisqu’on n’a plus besoin d’accéder à l’intérieur.

Pour ce qui est du mode opératoire de la construction :

– découpe du PVC pour le passage des Tupperwares

– on profite des ouvertures pour fixer les colliers de maintien des propulseurs

– on fixe les disques de fermetures d’extrémité (collage avec renfort par quelques pointes plantées dans l’épaisseur des disques) et on étanchéifie par l’intérieur au mastic silicone (tjs en profitant des ouvertures)

– on peut positionner du lest (plombs de plongée) à demeure dans le fond du tuyau (en le maintenant simplement par du scotch costaud style Gaffa, puisqu’il va être ensuite immobilisé par la mousse)

– on fixe les Tupperwares en place, avec étanchéification au silicone (on peut également ajouter quelques boulons sur les faces verticales, dépassant généreusement dans le tube, afin d’immobiliser ensuite les boites en allant s’accrocher dans la mousse). Une entretoise (simple tasseau ou bloc de mousse rigide) entre le fond du Tupperware en le fond du tube serait également un plus, pour encaisser les efforts verticaux lors de la mise en place des couvercles

– on fait quelques trous au point le plus haut du cylindre, pour l’injection de la mousse

– on injecte la mousse

– quand c’est pris, on colmate les trous d’injection (mastic silicone par exemple)

C’est fini (à part la peinture)

Les avantages que je vois à cette solution sont les suivants :

– au cas improbable où l’étanchéité ne serait pas parfaite, la mousse expansive va maintenir la flottabilité en empêchant l’eau de rentrer.

– le poids à vide des flotteurs reste raisonnable, le lest pouvant être ajouté une fois le radeau à flot, ce qui présente l’avantage d’en constater directement l’effet.

– l’accès aux batteries et à l’électronique est plus simple, tout en libérant totalement le pont

– les passe-câbles pour la liaison avec les propulseurs et avec les équipements de pont seront placés sur les couvercles des Tupperwares, ce qui a au moins 2 avantages :

— très éloigné du niveau de l’eau

— surface plane, donc moins de problèmes potentiels de fixation et d’étanchéité

PoBot

PoBot

Nouvelles idées

Nouvelles idées

Vos commentaires

# Le 30 décembre 2006 à 12:24, par ? En réponse à : Nouvelles idées

En réponse à : Nouvelles idées

Petites idées pour le radeau :

1. le "sexe" des bouts de tube se change facilement avec un décapeur thermique : il faut un tube "mâle" de référence chanfreiné sur l’extérieur.

Le tube "transsexuel" doit être chanfreiné à l’intérieur, et chauffé pour le ramollir jusqu’à pouvoir le faire glisser autour du tube "mâle". Refroidi, c’est tout bon.

2. Pour relier les 2 flotteurs, tout en évitant la surface frontale : utiliser des coudes à 90°. 1 à chaque extrémité de flotteur, et pour relier les flotteurs entre eux : réaliser un L symétrique (2 tubes et un coude 90°) à chaque extrémité. Les coudes des flotteurs inclinés à 45° vers l’intérieur du radeau sont donc connectés entre eux à l’aide des L coudes en l’air. Intérêt : structure mécanique plus solide qu’avec les fixations murales.

3. La liaison entre moteur hélice, il vaut mieux évité la cloison verticale, donc un remplissage en pente douce du tube demi ouvert serait bienvenu... D’ailleurs, ouvrir la moitié supérieure du tube devrait permettre une meilleure protection de l’hélice en gardant un sabot complet. Ou plus long à réaliser (et encore) : 3 ouvertures en sifflet réparties autour du tube, tout en gardant le dessous fermé.

4. De toute façon, prévoir une quille de protection en avant et en arrière des groupes moteurs (voire sur tout le dessous) semble une assez bonne idée en cas d’échouage, la position des groupes moteurs n’étant pas nécessairement à l’arrière des flotteurs.

Une ferraille courant d’un bout à l’autre du flotteur, avec quelques entretoises.

5. Eviter à tout pris l’usage de plomb (densité 11), ça pèse sur l’estomac... surtout sur un radeau environnemental ! ! !

(fer : densité 7, béton : densité 2.5, ...) voir quille en point 4.

6. Eviter toutes les grandes ouvertures dans les flotteurs, autant mettre les boites étanches sur le "porte bagage" qui sera installé entre les flotteurs, cela pour 2 raisons : simplicité de réalisation, solidité des flotteurs.

Bonne continuation

# Le 30 décembre 2006 à 19:50, par Eric P. En réponse à : Nouvelles idées

En réponse à : Nouvelles idées

Merci à l’auteur anonyme pour toutes ces bonnes idées.

Quelques remarques et questions :

1/ yep, je l’ai déjà pratiqué pour la mise en forme de plaques de PVC

2/ l’idée est intéressante mais, j’y vois deux inconvénients :

– l’assemblage est définitif à priori, or il faut que l’ensemble puisse se démonter (1 pont et 2 flotteurs) pour en faciliter le transport

– ça augmente de manière dramatique le coût, car le moindre accessoire dans les dimensions de tubes utilisées vaut une fortune (ex : 1 tampon vissé = 25 €)

Ceci étant, un bon point pour la solidité. On va réfléchir dans cette voie (càd utiliser d’autres tubes PVC en D50 par exemple) pour les traverses

3/ tout à fait. Cela ne figure pas sur les schémas, mais un carénage interne profilé de manière à dévier gentiment le flux de l’hélice était prévu. Coiffer la sortie du tube d’arbre au niveau de la cloison par un cône serait déjà bien.

4/ un bon point pour la quille d’échouage. Il faudrait qu’elle soit double en arrière du groupe moteur de manière à ne pas entraver le flux de l’hélice.

5/ de toute manière, vu le mode d’immersion de l’hélice, je pense que pas de lest du tout suffira. Car il va y avoir tout le reste, plus les batteries (au Pb, mais étanches). Et moins on immerge les flotteurs, et moins la traînée hydrodynamique sera forte

6/ l’idée des boites dans les flotteurs était aussi de descendre le centre de gravité du tout en y plaçant les batteries, et le lest additionnel éventuel. Pour ce qui est de la solidité des flotteurs, le fait qu’ils soient remplis de mousse expansive devrait y contribuer. De plus, les dimensions et le nombre des ouvertures seront très certainement différents de ce qui apparaît sur les schémas, qui ne respectent aucune dimension particulière sur ce point (je pense qu’on utilisera des boites allongées, plus ou moins au format des accus Pb).

Merci encore une fois pour les suggestions.

Eric

PS : fais-tu partie du groupe impliqué dans le projet, ou bien es-tu un visiteur externe ?

# Le 2 janvier 2007 à 13:39, par ? En réponse à : Nouvelles idées

En réponse à : Nouvelles idées

Réponse au PS : je ne faisais que passer par là...

C’est vrai que les accessoires PVC sont hors de prix, oups... (4 réduc 160/100 plus 6 coudes 100 => 80euro www.castorama.fr)

autre piste pour créer une proue/poupe regardable : chauffer le tube et l’écraser dans un (gros) étau avec un angle de 45°...

ou simplement le couper à 45° et le fermer comme prévu.

Pour la quille d’échouage, si les moteurs sont au centre sous le flotteur, une barre de fer peu remonter en pente douce de dessous le moteur jusqu’au flotteur sans trop perturber le flux de l’hélice.

Bon courage pour la suite...

# Le 3 janvier 2007 à 00:31, par Eric P. En réponse à : Nouvelles idées

En réponse à : Nouvelles idées

Surtout, ne te prive pas de repasser 😉

On peut minimiser cela en jouant sur les diamètres, tout en conservant l’idée de base (cf mon nouvel article)

Encore mieux : on peut placer les groupes propulseurs entre les flotteurs au lieu de en-dessous (cf les remarques en fin de l’article mentionné ci-dessus).

Répondre à ce message