Les choses ne sont pas simples.... Arriver à concilier solidité, facilité de construction et budget serré oblige à sans cesse remettre en question les avancées précédentes.

A l’origine de ces réflexions, des doutes sur la longévité de certains assemblages, avec en outre des problèmes de corrosion dues à l’eau de mer et à la présence de métaux différents au niveau de l’assemblage (alu des tubes et acier des boulons). Sans compter les problèmes d’étanchéité qui compliquent la construction.

De plus, un visiteur de notre site a fait gentiment part de quelques suggestions à la suite de l’article précédent.

Donc du coup, et grâce aussi à quelques jours de vacances de fin d’année, tout cela à relancé les méninges.

Voici donc une nouvelle proposition (ou plus exactement, deux nouvelles propositions) concernant la structure flottante.

On conserve les tubes PVC pour la réalisation des flotteurs, mais au lieu de les assembler à l’aide de colliers et de profilés en alu, l’assemblage sera également fait en tubes et accessoires PVC.

Les longerons qui unissent les deux flotteurs, sont réalisés avec un tube PVC de 50mm, connecté aux flotteurs par deux coudes à 90°. La différence entre les deux versions est le mode de liaison. Le démontage se fait en séparant ces tubes de 50mm des coudes d’extrémité, le verrouillage étant assuré par un boulon traversant.

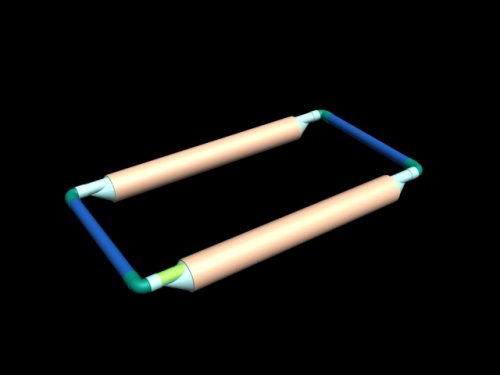

Version 1 : rocket-raft

Dans cette version, les coudes sont placés dans le prolongement des flotteurs, la liaison étant réalisée par une adaptation excentrée :

Le nom de cette configuration vient de la forme des extrémités des flotteurs, qui fait penser à un nez de fusée.

Pour :

– le profil conique de l’adaptateur permet d’améliorer le côté hydrodynamique des flotteurs

– le tube de liaison peut faire office de pare-choc

– il y a peu de pièces

Contre :

– si le portage est effectué par les tubes de liaison, ça risque de mettre à rude épreuve les collages en extrémité des flotteurs

– augmentation significative de l’encombrement en longueur du radeau, sans que cela n’apporte de flottabilité supplémentaire

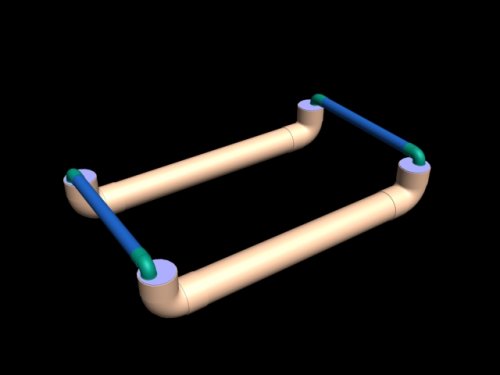

Version 2 : le Kon-Tiki

Le nom de baptême de cette configuration vient du célèbre radeau construit par l’explorateur Thor Heyerdahl pour son expédition de 1947. Si vous voulez en savoir plus, allez donc faire un tour ici

On a relevé les extrémités des flotteurs avec des coudes à 90° du même diamètre, auxquels sont reliés les tubes de liaison, par l’intermédiaire de réducteurs de diamètre simples.

(en fait, comme il n’en existe pas pour passer directement de 125 à 50, on le réalise en emboitant un réducteur 125/100 et un 100/50)

Pour :

– meilleure hydrodynamique, car profil arrondi

– meilleure protection des extrémité des flotteurs du fait des formes arrondies

– moins de collages immergés

– meilleure résistance des assemblages aux efforts de portage par les traverses (les collages sont indémontable en traction, mais peuvent être altérés par des efforts en cisaillement)

– gain en flottabilité grâce à l’apport de volume des coudes de 125

Contre :

– plus cher de 45€ environ (sur la base des tarifs Casto) que la version 1

– le pont se retrouve plus haut que dans la version 1 (mais est-ce vraiment un problème)

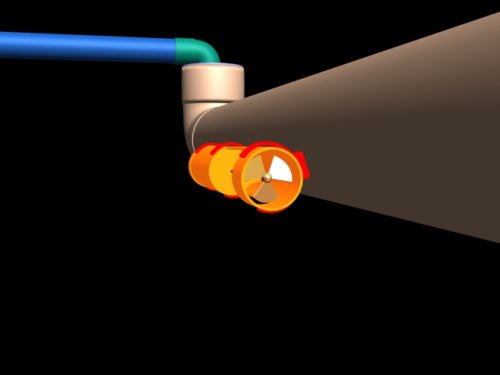

Au passage, et vu que les flotteurs de 125mm vont être plus immergés que ceux de 160mm, on peut même placer les groupes propulseurs vers l’intérieur des flotteurs au lieu d’en-dessous. Ils seront ainsi à l’abri lorsque le radeau sera posé au sol, sans qu’on ait besoin de fabriquer une quille de protection.

Position propulseur

|

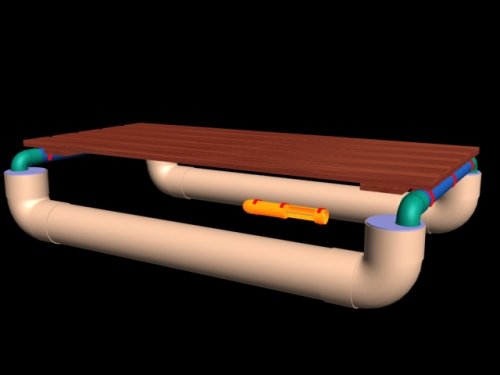

Vue complète

|

Petite remarque : On ne voit plus les coffres étanches intégrés aux flotteurs sur ces images, mais c’est juste par simplification des croquis (et aussi un peu par flemme). Le principe est conservé. Reste juste à en déterminer les dimensions et emplacements.

PoBot

PoBot

Nouvelle version de la structure flottante

Nouvelle version de la structure flottante

Vos commentaires

# Le 19 janvier 2007 à 11:43, par ? En réponse à : Nouvelle version de la structure flottante

En réponse à : Nouvelle version de la structure flottante

Bonjour, je repassais pour voir...

Pour le "le Kon-Tiki", il est possible d’utiliser du 80mm pour les traverses, ce qui diminue un peu le coût (un seul manchon) et surtout augmente la solidité, car du 50mm me parait un poil léger (remarque également valable pour la version 1).

Autrement, pour fermer les tubes flotteurs sans aucun accessoire cher, il "suffit" de les fermer comme les tubes de dentifrices (le bout plat sans le bouchon...) : en les écrasant (à chaud) dans un gros étau. On dispose ainsi, d’une surface plate permettant un assemblage plus classique (pas de forme arrondie à gérer).

Bonne continuation et bonne année.

# Le 19 janvier 2007 à 13:08, par Eric P. En réponse à : Nouvelle version de la structure flottante

En réponse à : Nouvelle version de la structure flottante

Bonjour, et merci pour tes visites et suggestions 🙂

La proposition des tubes en D80 est intéressante pour l’économie en pièces, mais :

– le PVC des tubes D80 est beaucoup plus fin que celui des tubes D40, D50 ou D63, et de ce fait, paradoxalement les tubes de grand diamètre sont beacoup moins rigides que ceux de petit diamètre

– pour la même raison, les parois sont plus fragiles aux impacts

– des traverses en D80 commencent à faire un truc assez mastoc globalement (la largeur de la plateforme se situe aux alentours de 80cm hors tout)

– je n’ai pas tous les coûts en tête, mais je me demande si le surcoût des adaptateurs n’est pas inférieur à la différence de prix entre du D80 et du D50.

Pour ce qui est de l’écrasement des tubes à chaud, j’avoue ne pas trop sentir la manip. Il n’est pas facile de chauffer correctement le PVC pour lui donner assez de souplesse pour le mettre en forme, sans l’afaiblir au point de crééer des déchirures lors de la mise en forme. Je sais de quoi je parle, car je l’ai fait pour mettre en forme des plaques de PVC. Les contraintes qu’on génère par le pincement d’un tube de grand diamètre sont assez importantes, et encore une fois, l’épaisseur de PVC de ces tubes est relativement faible. De plus, obtenir un résultat esthétique doit demander un certain tout de main. Et enfin, il n’y a aucun droit à l’erreur : si on se rate, on jette tout le morceau. Je crains que ça ne revienne beaucoup plus cher en définitive que les coudes et bouchons supplémentaires, sans parler du temps passé, et du doute quant à l’étanchéité résultante des pincements et sa tenue dans le temps.

Répondre à ce message