La méthode de gravure anglaise consiste à travailler une plaque recouverte de cuivre avec des outils mécaniques afin d’y tracer un circuit électronique, sans utilisation de produits chimiques.

La précision nécessaire pour réaliser un circuit "utile" neutralise toute utilisation d’outils à main. Par contre cette gravure devient très intéressante pour ceux qui possèdent ou ont accès à une machine à commande numérique (CNC).

Nous avons utilisé une fraiseuse numérique que Stephan maîtrise très bien. Cette expérience vous est présentée afin de faire connaître cette solution, et afin de comparer la difficulté de mise en œuvre avec une méthode plus traditionnelle (insolation, perchlo ou acide, rinçage).

La préparation

Comme pour d’autres méthodes, l’électronicien doit réaliser un schéma, puis en déduire l’emplacement réel des composants et des pistes pour former un "typon". Mais au lieu d’imprimer ce typon pour en faire un transfert sur la plaque (méthode par insolation), le typon est transféré vers un logiciel de commande numérique qui va le transformer en consignes pour la broche (le porte-outil) d’une fraiseuse.

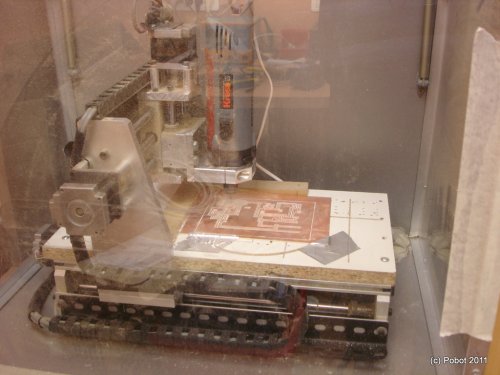

La machine

La CNC peut déplacer en fonction de consignes informatiques sa broche dans toutes les directions : en X et Y au-dessus de la surface de travail, et en Z selon la profondeur.

On fixe des fraises de différentes tailles sur la broche tournant à grande vitesse. Nous avons utilisé une fraise de 0,8 mm. Il ne s’agit pas de la largeur de la piste, mais de la largeur du détourage calculé par le logiciel. Pour rappel, l’écartement standard de pattes d’un circuit intégré ou d’un connecteur courant est de 2,54 mm.

La finesse des pistes dépend donc surtout de la précision de la machine : en deux passages de 0,8 mm séparés de 1 mm, la largeur théorique de la piste serait de 0,2 mm. C’est tout à fait faisable avec ce genre de machine conçue pour une précision de 0,05 mm (on dit couramment "au 5/100ème").

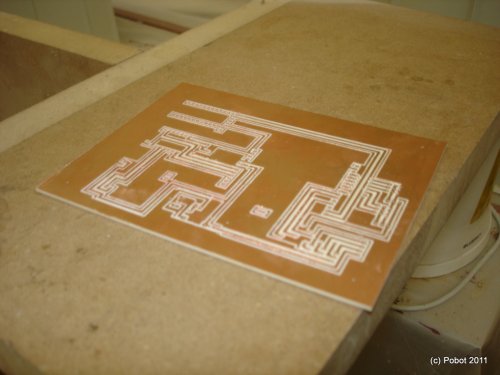

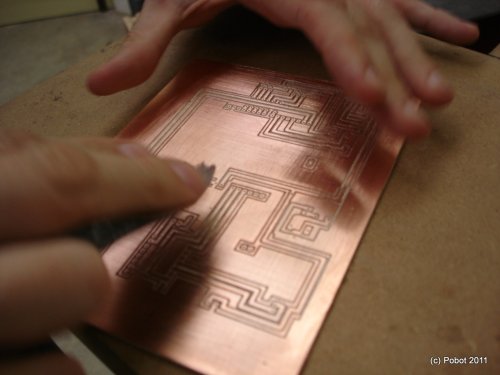

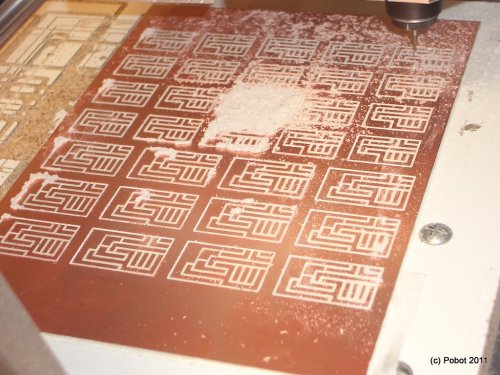

Le résultat

Une fois la fraiseuse lancée, et si vous n’avez pas besoin de changer la fraise en cours de route, tout est automatique. Il n’y a plus qu’à attendre.

La machine va donc tracer les pistes, mais aussi percer chacun des trous (très intéressant !) et même découper parfaitement le tour du circuit permettant d’avoir un rectangle parfait ou même toute autre forme, limité uniquement par votre imagination et votre virtuosité avec le logiciel.

Dans notre cas, il y avait 160 trous à faire, et le circuit fait 150 sur 120 mm. Nous avons attendu 2 heures, mais d’une seule traite.

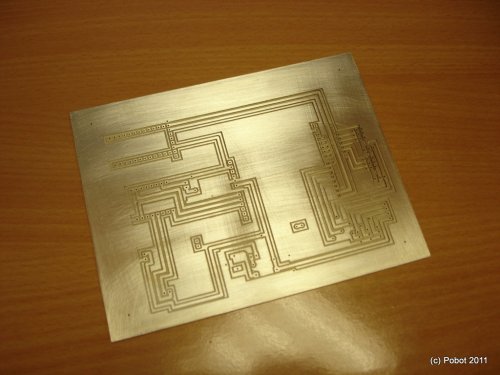

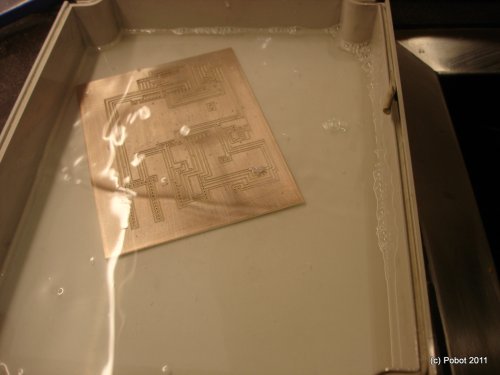

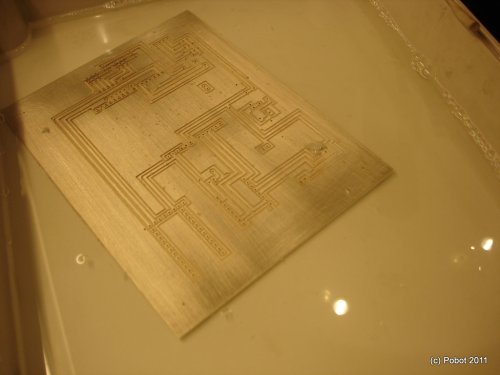

La finition

Même si le résultat est net, le cuivre peut s’oxyder, on va donc terminer comme pour la méthode classique, par un bain d’étain qui va changer la couleur rouge en couleur grise.

Points de vue

Chaque solution a des avantages et des inconvénients, mais dans l’ensemble la plupart des arguments peuvent passer d’une catégorie à l’autre selon la personne qui en fait l’expérience.

Voici certains avis, en attendant que vous nous donniez le votre.

Je note au passage que la procédure dure beaucoup plus longtemps que la solution chimique : la gravure d’un circuit de cette taille prend entre 5 et 10 minutes à la cuve à perchlo, et même moins de 5 minutes si le perchlo est chauffé (et le chauffage est disponible sur les petites cuves à bulles verticales, comme celle de Velleman à 80 euros).

Bon, ok, le perchlo c’est sale, mais si on travaille proprement avec quelques précautions élémentaires (placer la cuve dans un bac genre labo photo au cas où quelques gouttes tomberaient du circuit en le sortant, poser un couvercle au-dessus pour éviter les éclaboussures causées par les bulles, porter des gants et un blouse ou de vieux vêtements, faire cela sur le balcon plutôt qu’à la cuisine pendant que Mme prépare le repas des enfants,...) ce n’est pas plus terrible que cela. Et au passage, bien que le perchlo ne soit pas indiqué pour l’apéro ou le lavage de la peau, et qu’il soit corrosif pour les métaux, ce n’est pas de l’acide comme on le croit souvent. Pour le vérifier il suffit d’en déposer une goutte sur un morceau de ciment par exemple : il sera tâché pour toujours, mais aucun dégagement gazeux révélateur d’une réaction chimique telle que celle que produirait un acide (chlorhydrique, sulfurique,...). Il m’est arrivé d’en avoir sur les doigts (gant en latex percé par inadvertance), et j’ai toujours mes empreintes digitales.

Certes il reste le perçage, mais 160 trous ne prennent qu’un bon 1/4 heure environ. C’est d’autant plus notable que le temps d’usinage est fonction de la complexité du circuit (nombre et complexité des pistes, nombre de trous,...). L’avantage de la solution chimique sur ce plan est que le temps est constant, quelles que soient la taille et la complexité du circuit. C’est d’ailleurs d’autant plus vrai dans le cas de circuit double face.

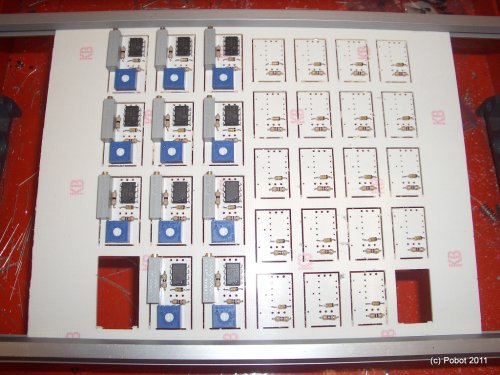

Montage de séries

La photo suivante illustre l’avantage de la CNC sur d’autres techniques, à savoir la possibilité de faire facilement des petites series.

Les petites cartes font 15x23mm, ce qui rend le montage des composants long et fastidieux si l’on n’a pas recourt à cette technique.

Dans cet exemple, 32 cartes ont été gravées, percées et pré-découpées, ce qui rend possible la mise en place de la plaque sur un banc de montage, une mise en place et un soudage aisé des composants, après quoi il est très simple de séparer chaque carte de la plaque principale.

Il est vrai que l’opération à la CNC a duré 4H20 (gravure, perçage et découpe), cependant, une fois le processus lancé, la machine n’a besoin de personne pour travailler.

Du point de vue de Stephan - le manitou de la CNC - le plus gros avantage de cette technique, qui comporte il est vrai quelques inconvénients, concerne la fonction de découpe des circuits, permettant de facilité la production en petite série (comme dans cet exemple) ou bien encore d’effectuer des découpes complexes (comme dans le cas des cartes sur rack du robot Eurobot 2011).

PoBot

PoBot

Gravure anglaise

Gravure anglaise

Vos commentaires

# Le 10 juillet 2017 à 16:29, par Patrick En réponse à : Gravure anglaise

En réponse à : Gravure anglaise

Bonjour,

je viens de lire avec attention votre excellent tuto sur la gravure de pcb avec une cnc, merci.

Mais avec quel graveur avec-vous réalisé cette démo, car je souhaiterai acquérir une cnc pour réaliser de petit pcb perso ?

– Quelle est la marque et le modèle ?

Cordialement.

patrick

# Le 29 septembre 2017 à 00:01, par Eric P. En réponse à : Gravure anglaise

En réponse à : Gravure anglaise

Bonsoir,

Je ne saurais vous donner le modèle exact car il appartenait à un membre avec qui nous n’avons plus de contact depuis plusieurs années. Sauf erreur c’était une CNC chinoise 30x40 du genre de celles modifiées et distribuées par CNC-Shop.

On trouve depuis quelque temps ce genre de produit d’assez bonne facture et en provenance de Chine à des tarifs très attractifs. Les modèles vendus par CNC-Shop sont en général beaucoup plus chers, bien que de provenance semblable. Leurs modifications en justifient-elles l’écart de prix ? Difficile à dire.

Et de toute manière, la vraie question est : l’usage prévu justifie-t-il d’y investir cet écart de prix ?

Cordialement

Répondre à ce message

# Le 16 juin 2017 à 07:24, par Didier En réponse à : Gravure anglaise

En réponse à : Gravure anglaise

Je suis de votre avis mais dans la continuité pourriez-vous me recommander une CNC ? j’en vois pas mal sur EBAY, Banggood, Gearbest ... à un peu plus de 200€. Point de vue dimension pour les petits circuit que j’envisage de réaliser c’est suffisant mais sont-elles suffisamment précise pour réaliser des circuit imprimés ? Merci pour vos conseils.

# Le 28 septembre 2017 à 23:54, par Eric P. En réponse à : Gravure anglaise

En réponse à : Gravure anglaise

Bonsoir,

J’aurais du mal à faire confiance à une CNC à 200 Euros question précision. La précision demande déjà une structure suffisamment rigide, ce qui signifie une conception et une réalisation mécanique à la hauteur. Il faut ensuite des guidages sans jeu, de même que pour les mécanismes d’entraînement sur les axes.

Du fait des efforts mécaniques créés par le fraisage, une mécanique de CNC est beaucoup plus exigeante que celle d’une imprimante 3D. On peut utiliser une CNC pour faire de l’impression 3D en remplaçant la broche par un extrudeur (on trouve pas mal de kits de cette nature pour divers modèles de CNC) mais certainement pas l’inverse. En tout cas si on veut faire du travail sérieux et usiner autre chose que du polystyrène expansé :)

Cordialement

Répondre à ce message

# Le 27 juin 2014 à 19:04, par Stan En réponse à : Gravure anglaise

En réponse à : Gravure anglaise

Bonjour,

Percer 160 trous à la main, à raison de 9 secondes par trous, positionnement compris, vous êtes d’une productivité incroyable.

Chapeau bas.

# Le 27 juin 2014 à 19:22, par Julien H. En réponse à : Gravure anglaise

En réponse à : Gravure anglaise

Bonjour,

Neuf secondes pour percer un trou est une estimation très haute. Sur nos circuits, il s’agit essentiellement de trous alignés (connecteurs, supports de CI). Avec des guides orientables, on peut faire coulisser le circuit le long d’un axe et ainsi passer rapidement de l’un à l’autre.

Mais pour ma part, je préfère effectivement la gravure anglaise avec perçage automatique.

Cordialement

Julien.

Répondre à ce message

# Le 17 octobre 2011 à 16:41, par gérard En réponse à : Gravure anglaise

En réponse à : Gravure anglaise

le seul problème c’est d’avoir une machine CNC à sa disposition

# Le 17 octobre 2011 à 20:45, par Julien H. En réponse à : Gravure anglaise

En réponse à : Gravure anglaise

Observation très juste. Mais il suffit aussi d’en trouver une, par le biais d’un club de robotique ou de modéliste, ou en allant faire le tour d’entreprises ou d’écoles équipées.

# Le 8 mars 2012 à 15:43, par ? En réponse à : Gravure anglaise

En réponse à : Gravure anglaise

est-ce qu’il faut une plaque entièrement en cuivre ?

merci d’avance

# Le 10 mars 2012 à 23:48, par Julien H. En réponse à : Gravure anglaise

En réponse à : Gravure anglaise

En tout cas toute la partie qui doit porter le circuit. Je n’ai pas très bien compris la question en fait..

# Le 11 mars 2012 à 13:28, par ? En réponse à : Gravure anglaise

En réponse à : Gravure anglaise

ce que je veut dire, c’est que est-ce que la plaque doit être des deux côtés en cuivre, ou comme sur la gravure chimique ou il y a un côté cuivre et un côté isolant ?

merci d’avance

# Le 11 mars 2012 à 21:05, par Julien H. En réponse à : Gravure anglaise

En réponse à : Gravure anglaise

On peut avoir du cuivre sur une seule face. D’ailleurs avec les composants CMS, on peut tout faire d’un seul côté.

Répondre à ce message