La base roulante du robot est le premier élément mécanique à être réalisé. Les dimensions sont primordiales (limitées par le règlement) mais la masse globale et la répartition sont des points importants qui détermineront en grande partie la fiabilité de notre robot.

Conception

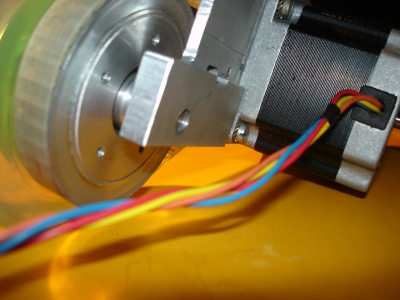

Le robot 2008 aura beaucoup de points communs avec ses prédécesseurs (2006, 2005, ...). Tout d’abord l’utilisation de moteurs pas-à-pas, de roues de trottinette et de roues crantées et de courroies crantées pour la transmission.

Prototypes

Nous avons commencé par faire un prototype en Depron, une matière utilisée en modélisme qui permet de faire rapidement un assemblage léger et pourtant solide. On en fait des avions radio-commandés, preuve qu’on peut le sculter pour lui donner la forme souhaitée.

Présentons maintenant les différents éléments mécaniques du robot :

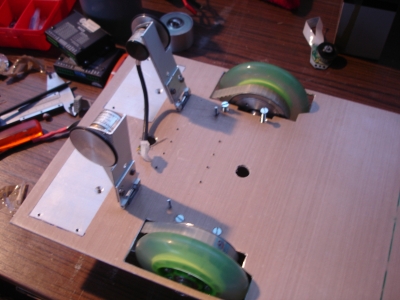

Base roulante

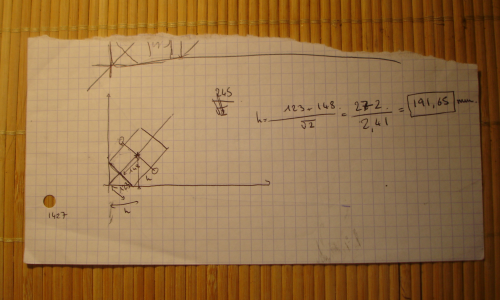

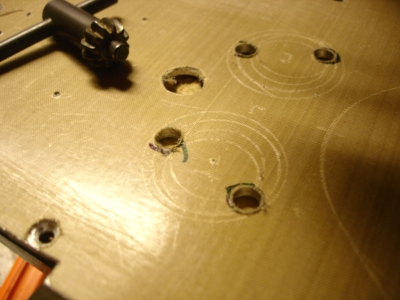

La base roulante est rectangulaire. Elle mesure 246 mm de large et 296 mm de long. En bonus, voici un parchemin datant des premiers tests de calibration : nous cherchions les coordonnées lorsque le robot était en position de départ.

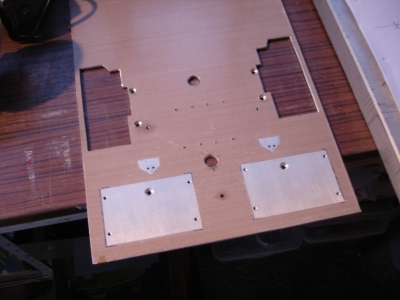

Elle porte sur sa face supérieure les moteurs et les fixations des roues.

Il est apparu utile de profiter de la place disponible sous le chassis pour y fixer l’électronique de déplacement du robot. En effet, pour des questions de commodité, nous ne faisons pas traverser les odomètres, ce qui implique une garde au sol de plus de 33 mm : largement suffisant pour nos cartes électroniques, le passage des câbles, etc..

La plaque va être évidée au fur et à mesure, et percée de trous filetés pour la fixation des différents éléments. Le matériau léger (aluminium) et sa faible épaisseur (3mm) rendent plus faciles les manipulations.

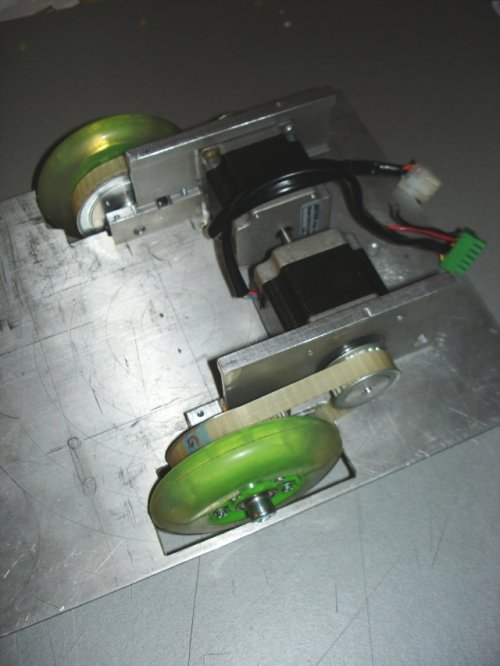

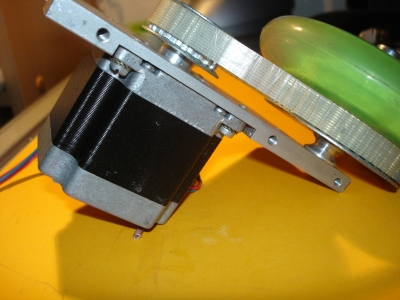

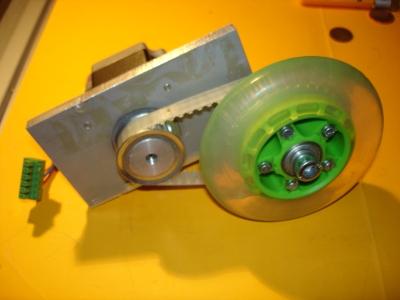

Blocs moteurs

Le moteur, les roues crantées et les roues motrices sont solidaires, fixées à une plaque fraisée pour s’adapter parfaitement aux dimensions et au relief du moteur, assurant ainsi une fixation adéquate.

Chaque bloc peut être ainsi manipulé très facilement, lorsqu’on travaille le chassis par exemple.

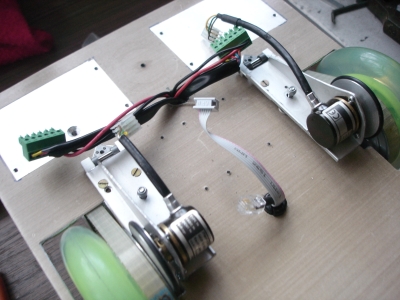

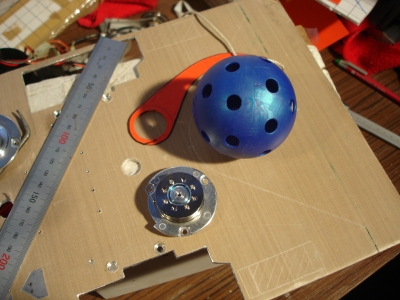

Odomètres

Les encodeurs sont fixés sur des bras fixés au chassis avec un degré de liberté assurant la fonction "roue libre" de ces odomètres. Même si le robot subit des chocs ou des vibrations, les roues des odomètres "colleront à la route" et ne perdront pas un pas des déplacements du robot.

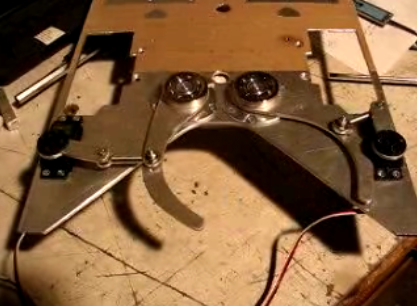

Pince

Pour avoir plus de force de résistance à l’écartement, les servomoteurs qui servent à faire bouger les mords ne sont pas utilisés comme pivots mais fixés de manière à former un angle de 90° et offrir ainsi une résistance mécanique sans forcer sur le moteur.

Nous avons réalisé un patron en carton sur une plaque en mousse des dimensions du robot.

Ce patron a permis de valider le fonctionnement de la pince mais aussi de déterminer les dimensions possibles compte-tenu de la place des autres éléments, et la forme définitive des pinces : il ne faut pas qu’elles soient trop longues, mais il faut qu’elles aillent "chercher" les balles le plus en arrière possible pour que la force exercée ait le moins de résultante sur l’axe du servomoteur chargé de faire tourner les bras de la pince.

Les pinces sont découpées dans de l’aluminium de 2,5mm d’épaisseur, à la scie sauteuse.

Une fois découpées, les pinces sont limées avec précision car elles doivent s’ajuster dans les roulements à bille qui serviront de pivot.

Il s’agit de blocs de disque dur (récupération toujours !) qui sont certes imposants, mais assureront la fiabilité de la fixation et une certaine simplicité dans l’assemblage.

Il faut de nouveau repérer et percer les emplacements pour les pivots et pour la fixation des servomoteurs. Tout cela sera fixé sous le chassis, la pince sera alors complètement escamotable. Seuls les servomoteurs trahiront l’existence d’un système motorisé.

Et voici le résultat :

Pince robot 2008

envoyé par JulienPobot

Pince du robot 2008

envoyé par JulienPobot

PoBot

PoBot

Mécanique du robot 2008

Mécanique du robot 2008